1. ورک پیس کی ساختی خصوصیات

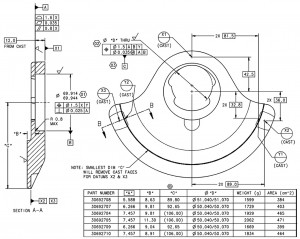

ورک پیس کی شکل پتلی دیواروں والیوہیل وزنپنکھے کی شکل ہے، مواد QT600 ہے، سختی 187-255 HBW ہے، اندر ایک خاص شکل کا سوراخ ہے، اور سب سے پتلا حصہ صرف 4 ملی میٹر موٹا ہے۔بیلنس بلاک کی جہتی درستگی کے تقاضے تصویر 1 میں دکھائے گئے ہیں۔ سینٹر ہول B بینچ مارک کا قطر Φ69.914-69.944 ملی میٹر ہے، اور رواداری صرف 0.03 ملی میٹر ہے۔ذیل میں ایک پروفائل شدہ خالی سوراخ ہے۔C حوالہ سوراخ اور بیرونی دائرے کی مشینی کرتے وقت وقفے وقفے سے کٹائی کی جاتی ہے۔یہاں دیوار کی موٹائی صرف 4 ملی میٹر ہے، جس سے کٹنگ اسٹریس اور اخترتی پیدا کرنا آسان ہے اور بی ریفرنس ہول کی برداشت کے سائز کو متاثر کرتا ہے، جو کہ ورک پیس پروسیسنگ میں ایک مشکل نقطہ ہے۔

2. روایتی دستکاری کے پوشیدہ خطرات

گھسائی کے عمل کے دوران پتلی دیواروں والے پرزے آسانی سے بگڑ جاتے ہیں، بنیادی طور پر اس کی وجہ کٹنگ تناؤ اور کلیمپنگ کی وجہ سے خرابی ہوتی ہے۔روایتی پروسیسنگ اسکیم CNC مشینی مرکز اور CNC لیتھ کے ذریعہ پروسیس کی جاتی ہے، جو دو عملوں میں تقسیم ہوتی ہے۔ایک OP10 عمل ہے۔اوپری جہاز کو ڈرائنگ کے سائز تک کھردرا کرنے اور ختم کرنے کے لیے Φ60 ملی میٹر ڈسک ملنگ کٹر کا استعمال کریں، اندرونی سوراخ Φ51.04-51.07 ملی میٹر سے Φ50.7 ملی میٹر (0.3-0.4 چھوڑ دیں ملی میٹر)، Φ20 ملی میٹر الائے ملنگ کٹر رف ملنگ اندرونی سوراخ Φ69.914~69.944 mm سے Φ69.6 mm (0.3~0.4 mm چھوڑیں)، ٹھیک بورنگ اندرونی سوراخ Φ51.04~51.694mm اور Φ51.04~694mm اور Φ694mm باریک بورنگ کٹر کے ساتھ، دو چھوٹے سوراخوں کے ساتھ 2 ×Φ18 ملی میٹر ڈرل کریں۔دوسرا OP20 عمل ہے۔کھردری اور عمدہ موڑ کا بیرونی دائرہ "C" ڈرائنگ کی تکنیکی ضروریات کے مطابق ہے۔

کی مشینی مشکلوہیل وزن, حوالہ سوراخ B، OP10 کے عمل میں ڈرائنگ کے لیے درکار سائز کے مطابق بنایا گیا تھا۔ورک پیس کو ہٹائیں اور ریفرنس ہول B کے قطر کی پیمائش کریں، Φ69.914~69.944 ملی میٹر، اور اوولٹی کی خرابی 0.005~0.015 ملی میٹر ہے، اور سائز ڈرائنگ کی ضروریات کو پورا کرتا ہے۔تاہم، OP20 پر کارروائی کرنے کے بعد، ورک پیس کو ہٹائیں اور B، Φ69.914-69.944 ملی میٹر کے حوالہ سوراخ کے قطر کی پیمائش کریں، اور اوولٹی کی خرابی 0.03-0.04 ملی میٹر ہے۔یہ دیکھا جا سکتا ہے کہ قطر ڈرائنگ کی ضروریات سے تجاوز کر گیا ہے۔

3. حل

ٹولنگ کو بہتر بنائیں۔آیا کلیمپنگ ڈیوائس کا ڈیزائن درست ہے اس کا براہ راست اثر ورک پیس کی مشینی درستگی کو یقینی بنانے، مزدور کی پیداواری صلاحیت کو بہتر بنانے اور کارکنوں کی محنت کی شدت کو کم کرنے پر پڑتا ہے۔پتلی دیواروں والے حصوں کی خصوصیات کی وجہ سے، ضرورت سے زیادہ کلیمپنگ فورس یا ناہموار قوت ورک پیس کی لچکدار خرابی کا باعث بنتی ہے، جو اس حصے کے سائز اور شکل کی درستگی کو متاثر کرے گی، اور بالآخر پروسیس شدہ حصے کے سائز کا باعث بنتی ہے۔ برداشت سے باہراس مسئلے کو حل کرنے کے لیے، ہائیڈرولک ٹولنگ کو ڈیزائن کرتے وقت کلیمپنگ سلنڈر اور سپورٹ سلنڈر کا ماڈل اور سائز احتیاط سے منتخب کیا جانا چاہیے۔

پوسٹ ٹائم: اگست 19-2022